Sự phát triển của các máy tốc độ cao đã dẫn đến sự gia tăng tải trọng và tốc độ di chuyển của các chi tiết. Các bề mặt chịu tải cao như vậy chạy ở tốc độ cao đòi hỏi phải kiểm soát chất lượng bề mặt chính xác để ma sát và mài mòn là nhỏ nhất. Các nhà thiết kế chịu trách nhiệm chỉ định rõ bề mặt sẽ đem lại hiệu suất và tuổi thọ tối đa ở mức chi phí là thấp nhất. Yêu cầu độ bóng bề mặt có thể được chỉ định dựa trên kinh nghiệm quá khứ đối với các chi tiết tương tự nhau, dựa trên các tài liệu kỹ thuật hoặc các thử nghiệm kỹ thuật. Nói chung, độ bóng lý tưởng là một độ nhám thô nhất mà vẫn có thể thực hiện tốt chức năng của nó.

Có hai lý do chính cho việc kiểm soát độ nhám bề mặt là:

● Giảm ma sát: khi một lớp chất bôi trơn phải được duy trì giữa hai chi tiết chuyển động (như là bánh răng, ổ lăn...) thì các nhấp nhô của bề mặt phải đủ nhỏ để chúng sẽ không xuyên qua lớp dầu dưới điều kiện vận hành khắc nghiệt nhất.

● Kiểm soát độ mòn: độ bóng bề mặt cũng quan trọng đối với sự mài mòn của các chi tiết cố định là các đối tượng ma sát khô như là khuôn, li hợp, thắng,...

Ngoài ra, độ nhám bề mặt phải được kiểm soát nhằm mục đích tăng cường độ bền mỏi của các chi tiết chịu ứng suất lớn, các chi tiết mà phải chịu tải trọng đảo chiều (ví dụ tải trọng mỏi). Một bề mặt nhẵn giúp loại bỏ các nhấp nhô sắc bén; các nhấp nhô này là nguy cơ lớn nhất gây ra các vết nứt mỏi.

Trong một vài trường hợp, bề mặt thô nhẹ là cần thiết. Khi sự bôi trơn một phần (boundary lubrication) là điều kiện hiện hành, hoặc khi hai bề mặt siêu cứng chuyển động tương đối với nhau thì một bề mặt thô nhẹ sẽ hỗ trợ cho việc bôi trơn. Ngoài ra, hầu hết các chi tiết chuyển động còn mới không thể đạt được điều kiện bôi trơn hoàn thiện là kết quả của hình dạng không hoàn hảo, độ hở khi vận hành, và biến dạng nhiệt. Vì thế, các bề mặt phải mòn trong một quá trình loại bỏ kim loại thực tế.

Độ bóng bề mặt hay còn được biết đến là cấu trúc bề mặt có 3 yếu tố: vết gia công (lay), độ nhám bề mặt (Surface roughness), độ gợn sóng (Waviness).

➢ Vệt gia công (Lay): là hướng của dạng bề mặt dễ nhìn thấy và nó thường được xác định bằng phương pháp sản xuất được sử dụng.

➢ Độ nhám bề mặt (Surface roughness): (thường được gọi tắt là độ nhám) là một thước đo các bất thường trên các khoảng cách đều nhau của bề mặt.

➢ Độ gợn sóng (Waviness): là thước đo của các bất thường trên bề mặt với khoảng cách giữa các vị trí đo lớn hơn khi đo độ nhám. Độ gợn sóng thường được sinh ra do sự cong vênh, sự rung động, hoặc sự võng trong suốt quá trình gia công.

Độ nhám bề mặt có thể đo được bằng cách dùng một thiết bị gọi là máy đo biên dạng. Một thông số độ nhám được dùng để đưa ra một giá trị đại số của độ nhám bề mặt. Có nhiều thông số độ nhám khác nhau được sử dụng, nhưng thông số Rₐ là được sử dụng phổ biến nhất. Một số thông số độ nhám phổ biến khác là Rq, Rz, Rsk.

Đối với những bề mặt quá thô hoặc quá tinh thì dùng thông số Rz để đánh giá.

Thông số độ nhám Rₐ là giá trị số học trung bình của các giá trị tuyệt đối của các sai lệch của cao độ bề mặt được tính từ đường trung bình của độ nhám bề mặt. Đơn vị của Rₐ là μm và công thức tính là:

🔻 Bảng tham khảo

❄ Các ký hiệu ghi độ nhám bề mặt:

Sự yêu cầu cấu trúc bề mặt được chỉ rõ trên bản vẽ kỹ thuật bằng một vài biến thể của các ký hiệu tiêu chuẩn (ISO 1302), mỗi cái đều có ý nghĩa quan trọng riêng.

● Dạng đơn giản nhất của ký hiệu độ nhám bề mặt được sử dụng trên bản vẽ kỹ thuật được thể hiện ở hình dưới (ký hiệu này có thể được bỏ qua trên bản vẽ chi tiết khi chất lượng bề mặt là không quan trọng)

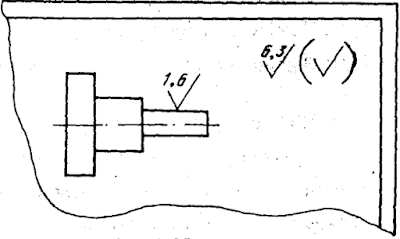

● Cách ghi kí hiệu độ nhám bề mặt lên bản vẽ:

Độ bóng bề mặt hay còn được biết đến là cấu trúc bề mặt có 3 yếu tố: vết gia công (lay), độ nhám bề mặt (Surface roughness), độ gợn sóng (Waviness).

➢ Vệt gia công (Lay): là hướng của dạng bề mặt dễ nhìn thấy và nó thường được xác định bằng phương pháp sản xuất được sử dụng.

➢ Độ nhám bề mặt (Surface roughness): (thường được gọi tắt là độ nhám) là một thước đo các bất thường trên các khoảng cách đều nhau của bề mặt.

➢ Độ gợn sóng (Waviness): là thước đo của các bất thường trên bề mặt với khoảng cách giữa các vị trí đo lớn hơn khi đo độ nhám. Độ gợn sóng thường được sinh ra do sự cong vênh, sự rung động, hoặc sự võng trong suốt quá trình gia công.

Độ nhám bề mặt có thể đo được bằng cách dùng một thiết bị gọi là máy đo biên dạng. Một thông số độ nhám được dùng để đưa ra một giá trị đại số của độ nhám bề mặt. Có nhiều thông số độ nhám khác nhau được sử dụng, nhưng thông số Rₐ là được sử dụng phổ biến nhất. Một số thông số độ nhám phổ biến khác là Rq, Rz, Rsk.

Đối với những bề mặt quá thô hoặc quá tinh thì dùng thông số Rz để đánh giá.

Thông số độ nhám Rₐ là giá trị số học trung bình của các giá trị tuyệt đối của các sai lệch của cao độ bề mặt được tính từ đường trung bình của độ nhám bề mặt. Đơn vị của Rₐ là μm và công thức tính là:

🔻 Bảng tham khảo

Sự yêu cầu cấu trúc bề mặt được chỉ rõ trên bản vẽ kỹ thuật bằng một vài biến thể của các ký hiệu tiêu chuẩn (ISO 1302), mỗi cái đều có ý nghĩa quan trọng riêng.

● Dạng đơn giản nhất của ký hiệu độ nhám bề mặt được sử dụng trên bản vẽ kỹ thuật được thể hiện ở hình dưới (ký hiệu này có thể được bỏ qua trên bản vẽ chi tiết khi chất lượng bề mặt là không quan trọng)

▾ Đầu nhọn của ký hiệu nhám bề mặt được đặt lên bề mặt hoặc đường gióng của bề mặt cần chỉ thị độ nhám. Không được ghi vào vùng góc chết 30º. Khi ghi kí hiệu độ nhám nằm trong vùng đó phải dùng đường gióng.

▾ Khi toàn bộ các bề mặt của chi tiết có cùng độ nhám, kí hiệu nhám bề mặt được đặt ở góc phải (hoặc góc trái) phía trên của bản vẽ. Được vẽ bằng nét đậm hơn so với nét liền mảnh trên bản vẽ.

▾ Nếu phần lớn bề mặt chi tiết có cùng độ nhám, ghi kí hiệu nhám chung ở góc trên bên phải (hoặc bên trái tùy tiêu chuẩn) của bản vẽ kèm theo kí hiệu đặt trong ngoặc đơn.

● Nếu các điều kiện bề mặt bổ sung cần được chỉ định, kí hiệu tạo hình hoàn thiện (nó có thêm một đường ngang bổ sung tương tự như ký hiệu căn bậc hai) có thể được sử dụng. Khi kí hiệu tạo hình hoàn thiện được sử dụng, yêu cầu bề mặt bổ sung thêm vào có thể được chỉ ra trên kí hiệu và vị trí của nó được thể hiện ở bảng dưới:

● Độ bóng bề mặt phụ thuộc nhiều vào phương pháp chế tạo được sử dụng để tạo ra bề mặt của chi tiết:

● Giá trị Rₐ được chỉ định phụ thuộc vào mục đích sử dụng. Ví dụ, khi ứng suất tác động lên chi tiết không cao và sự hiện diện của bề mặt là không quan trọng, giá trị Rₐ 6.3μm có thể được chấp nhận. Tuy nhiên, khi bề mặt của một phần tử phải chịu ứng suất tập trung, một bề mặt nhẵn hơn (Rₐ 0.8μm) là cần thiết.

🔻 Bảng dưới đây cung cấp một số hướng dẫn để chỉ định các giá trị Rₐ phù hợp cho bề mặt theo mục đích sử dụng.