KỸ THUẬT CHẾ TẠO VÀ CÔNG NGHỆ

MANUFACTURING ENGINEERING AND TECHNOLOGY

🔻1. Chế tạo là gì?

Khi bạn bắt đầu đọc chương này, hãy dành ra chút thời gian để kiểm tra các đối tượng đa dạng xung quanh bạn: bút chì máy, các bóng đèn, ghế, điện thoại di động, máy vi tính. Bạn sẽ sớm nhận thấy tất cả các cái đó, và tất cả các thành phần riêng lẻ của chúng được làm từ nhiều loại vật liệu khác nhau và đã được sản xuất và lắp ráp lại thành các thiết bị mà bạn thấy hiện tại. Bạn cũng sẽ nhận thấy rằng một vài đối tượng như kẹp giấy, đinh, thìa, và chìa khóa cửa được tạo thành từ một thành phần duy nhất. Tuy nhiên, như được thể hiện trong bảng I.1, phần lớn trong số vô vàn các đối tượng xung quanh chúng ta chứa đựng nhiều chi tiết độc lập mà chúng được xây dựng và lắp ráp bằng một quá trình hợp nhất được gọi là chế tạo.

Từ manufacture xuất hiện lần đầu trong Tiếng Anh vào năm 1567 và có nguồn gốc từ tiếng La-tinh là manu factus, nghĩa là "made by hand" (làm bằng tay). Từ manufacturing xuất hiện lần đầu vào năm 1683, và từ production, từ mà thường được dùng để thay thế cho từ manufacturing xuất hiện lần đầu trong khoảng thế kỷ 15.

Sự chế tạo có liên quan tới việc tạo ra các sản phẩm. Một sản phẩm công nghiệp có thể được dùng để tạo ra các sản phẩm khác bằng chính nó, ví dụ như một lực ép lớn được dùng để tạo hình cho một tấm kim loại phẳng trở thành thân của xe hơi, một mũi khoan được dùng để tạo ra các lỗ, một máy cưa công nghiệp được dùng để tạo ra trang phục ở tốc độ cao, và nhiều loại máy móc để sản xuất vô số các mặt hàng riêng lẻ, từ dây cho đàn ghi-ta và động cơ điện cho đến các trục khuỷu và các thanh truyền cho động cơ xe hơi (hình I.1).

Nên nhớ rằng các thiết bị như bu-lông [bolts], đai ốc [nuts], và kẹp giấy là các sản phẩm riêng biệt [discrete products], nghĩa là các thiết bị riêng lẻ. Ngược lại, một cuộn nhôm tấm [a roll of aluminum foil], một cuộn dây [a spool of wire], và một ống kim loại hoặc một ống nhựa là sản phẩm liên tục [continuous products], chúng sau đó được cắt thành các phần riêng lẻ có độ dài khác nhau cho các mục đích rõ ràng.

Bởi vì một mặt hàng sản xuất thường bắt đầu bằng các nguyên liệu thô, chúng sau đó phải lệ thuộc vào một chuỗi các quy trình để tạo ra các sản phẩm riêng lẻ, có một giá trị nhất định. Ví dụ, đất sét [clay] có một vài giá trị để khai thác, nhưng khi chúng được tạo thành các sản phẩm như dụng cụ nấu ăn [cookware], đồ gốm [pottery], một vật cách điện [electrical insulator], hoặc một dụng cụ cắt [cutting tool], thì giá trị được thêm vào đất sét. Tương tự, một cây đinh có một giá trị trên hoặc dưới giá thành của một sợi dây hoặc một thanh kim loại được dùng để làm ra nó. Các sản phẩm như là con chip máy vi tính, động cơ điện, và các đôi giày cho các vận động viên chuyên nghiệp được biết đến như là các sản phẩm có giá trị được thêm vào cao [high-value-added].

Vắn tắt lịch sử của Sự Chế tạo/Sản xuất:

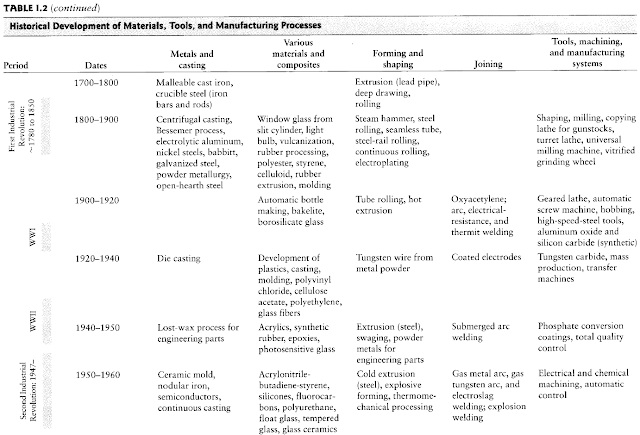

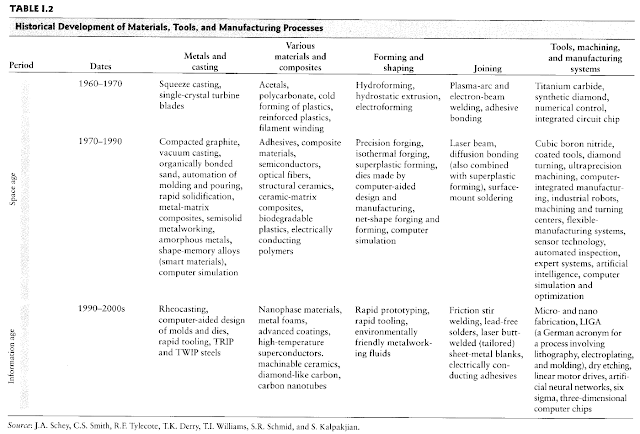

Sự chế tạo bắt đầu vào thời kì khoảng từ năm 5000 - 4000 trước công nguyên (bảng I.2), vì vậy nó già hơn so với lịch sử ghi lại. Các dạng sớm nhất của sự chế tạo được phát minh bởi người Sumer vào khoảng năm 3500 trước công nguyên. Các bản vẽ trong các hang động nguyên thủy, cũng như việc ghi dấu trên các phiến đất sét và đá cần phải có các dạng bút lông và một vài loại sơn màu. Như các bức tranh hang động [cave painting] thời tiền sử ở Lascaux (Pháp), ước lượng có tuổi đời khoảng 16.000 năm tuổi; một vài ý nghĩa của các nét nguệch ngoạc trên các phiến đất sét đã được nung chín như trong các bản thảo chữ hình nêm và chữ tượng hình của những năm 3000 trước công nguyên; và các dụng cụ đơn giản để cắt rãnh [incision] và chạm khắc [carving] trên bề các bề mặt đá, như các chữ tượng hình [hieroglyph] từ thời Ai Cập cổ đại.

Việc chế tạo các đồ vật cho các mục đích sử dụng rõ ràng bắt đầu bằng việc sản xuất các đồ tạo tác khác nhau trong hộ gia đình, đó là các đồ vật điển hình được làm bằng gỗ [wood], đá [stone], hoặc kim loại [metal]. Các vật liệu đầu tiên được sử dụng để làm ra đồ dùng trong gia đình [utensil] và các đồ trang sức [ornamental] gồm có vàng [gold], đồng [copper], và sắt [iron]; tiếp theo là bạc [silver], chì [lead], thiếc [tin], đồng thanh [bronze - một hợp kim của đồng và thiếc], và đồng thau [brass - một hợp kim của đồng và kẽm (zinc)]. Các phương pháp gia công đầu tiên được áp dụng chủ yếu là đúc [casting] và rèn [hammering], bởi vì các phương pháp này tương đối dễ thực hiện. Qua nhiều thế kỉ, các phương pháp đơn giản này bắt đầu dần dần được phát triển thành các quy trình phức tạp, tăng tốc độ sản xuất và nâng chất lượng sản phẩm lên các cấp bậc cao hơn. Chú ý, ví dụ từ bảng I.2 cho thấy các máy tiện dùng để cắt ren vít đã có giá trị trong suốt thời kỳ từ năm 1600 đến 1700, nhưng nó không còn hiệu quả cho đến 3 thế kỉ sau khi mà các máy gia công vít tự động được phát triển.

Mặc dù việc luyện sắt [ironmaking] bắt đầu ở vùng Trung Đông [Middle East] vào khoảng năm 1100 trước công nguyên, nhưng cột mốc quan trọng là việc sản xuất thép diễn ra trong suốt những năm 600-800 sau công nguyên ở Châu Á. Một loạt các loại vật liệu khác nhau bắt đầu được phát triển liên tục. Ngày nay, vô số các loại vật liệu kim loại và phi kim với các đặc tính độc đáo là có thể dùng được, bao gồm các vật liệu kỹ thuật và đa dạng các loại vật liệu cao cấp khác. Trong số nhiều loại vật liệu khả dụng là gốm sứ công nghiệp hoặc gốm sứ công nghệ cao, nhựa cường lực, vật liệu composite, và vật liệu nano [nanomaterial], chúng đang được sử dụng rộng rãi trong nhiều sản phẩm, trải dài từ các thiết bị giả [prosthetic-chân giả, răng giả...], máy vi tính cho đến máy bay siêu thanh [supersonic aircraft].

Tới khi Cách mạng Công nghiệp [Industrial Revolution] hay còn được gọi là First Industrial Revolution diễn ra ở Anh vào những năm 1750, hàng hóa được sản xuất hàng loạt và đòi hỏi sự tin cậy cao hơn của lao động bằng tay trong trong mọi giai đoạn của việc sản xuất ra chúng. Cuộc Cách mạng Công nghiệp lần thứ 2 [Second Industrial Revolution] được một số người coi là được bắt đầu vào giữa những năm 1900 với sự phát triển của các thiết bị điện và máy vi tính thể rắn.

Sự cơ khí hóa [Mechanization] bắt đầu ở Anh và một số nước Châu Âu khác, về cơ bản là sự phát triển của máy dệt [textile machinery] và các máy công cụ [machine tool] để cắt gọt kim loại. Công nghệ này sớm được chuyển sang Mỹ, nơi mà nó tiếp tục được phát triển xa hơn nữa.

Một bước tiến lớn của sự chế tạo được sinh ra vào đầu những năm 1800 với việc thiết kế, sự sản xuất, và sử dụng các chi tiết có thể thay thế được [interchangeable part], được thai nghén bới một nhà chế tạo và phát minh người Mỹ tên là Eli Whitney (1765-1825). Trước khi giới thiệu các chi tiết thay thế, việc lắp ráp bằng tay là cần thiết vì không có hai chi tiết này có thể được làm ra giống hệt nhau. Ngược lại, bây giờ người ta cho rằng một cái bu-lông hỏng có thể được thay thế dễ dàng bằng một một cái khác được sản xuất sau bản gốc hàng thập kỷ. Tiếp tục phát triển ngay sau đó, kết quả là vô số sản phẩm tiêu dùng và công nghiệp mà bây giờ chúng ta không thể tưởng tượng là không có.

Bắt đầu trong đầu những năm 1940, vài cột mốc đã được với tới trong tất cả các khía cạnh của sự chế tạo, chúng có thể được tìm thấy trong bảng I.2. Cần đặc biệt lưu ý những tiến bộ đã đạt được trong thế kỉ 20 so với những thành tựu trong suốt 40 thế kỉ từ năm 4000 đến năm 1 trước công nguyên.

Ví dụ, trong thời kỳ của Đế chế La Mã (khoảng năm 500 trước công nguyên đến năm 476 sau công nguyên), các nhà máy đã có sẵn để sản xuất hàng loạt đồ thủy tinh. Tuy nhiên, các phương pháp được sử dụng nhìn chung là rất chậm và nhiều sức người được tập trung vào việc cầm nắm chi tiết và vận hành máy móc. Ngày nay, các phương pháp sản xuất đã tiến bộ đến mức (a) các lon nước giải khát bằng nhôm được làm ra với tốc độ hơn 500 cái/phút, với mỗi lon có thể tốn chi phí khoảng 4 cents để làm ra, (b) các lỗ trên một tấm kim loại được đột [punch] với tốc độ khoảng 800 lỗ/phút, và (c) các bóng đèn sợi đốt [incandescent light bulb] được làm ra với tốc độ hơn 2000 bầu đèn mỗi phút (xem ví dụ I.1), chi phí làm ra mỗi bóng đèn là ít hơn 1 đô-la.

Ví dụ I.1: Bóng đèn sợi đốt.

Bóng đèn sợi đốt đầu tiên được tạo ra bởi T.A. Edison (1847-1931) tại New Jersey và thắp sáng lần đầu tiên vào năm 1879. Một bóng đèn điển hình khi đó có tuổi thọ chỉ khoảng 13.5 giờ. Nhiều cải tiến đã được thực hiện trong cả vật liệu và phương pháp sản xuất để tạo ra bóng đèn, với mục đích chính là gia tăng tuổi thọ [life] của chúng và giảm chi phí [cost] sản xuất. Ví dụ này mô tả vắn tắt trình tự điển hình của phương pháp được sử dụng để chế tạo bóng đèn sợi đốt.

Các thành phần cơ bản của một bóng đèn sợi đốt được thể hiện ở hình minh họa I.2a.

Thành phần phát ra ánh sáng [light-emitting] là một sợi dây tóc [filament], bằng cách cho dòng điện chạy qua và nhờ vào điện trở mà nó được đốt nóng để sáng lên ở 2200-3000°C. Bóng đèn thành công đầu tiên của Edison có dây tóc được làm bằng carbon, mặc dù ông và cộng sự cũng đã thử nghiệm carbon hóa giấy và kim loại như osimi [osimium], iridi [iridium], và tantan [tantalum]. Tuy nhiên, không có vật liệu nào trong số này có đủ độ bền, khả năng chịu nhiệt cao, và tuổi thọ cao như vonfram [tungsten]. Hiện nay, vonfram là vật liệu được sử dụng để làm dây tóc bóng đèn phổ biến nhất.

Bước đầu tiên trong việc chế tạo bóng đèn sợi đốt là tạo ra chuôi thủy tinh [glass stem]. Nó hỗ trợ dây dẫn [lead-in wire] và sợi đốt và kết nối chúng với đế [base] của bóng đèn (hình I.2b).

Tất cả các thành phần này được cố định, lắp ráp, và bịt kín trong khi thủy tinh được gia nhiệt bằng ngọn lửa bằng gas. Sợi đốt sau đó được gắn vào dây dẫn. Sợi đốt được làm bằng công nghệ luyện kim bột [powder metallurgy technique]. Đầu tiên, bột vonfram được nén thành thỏi và được thiêu kết [sintering - nung nóng nhưng không làm nóng chảy]. Tiếp theo, các thỏi này được tạo hình thành các que tròn bằng phương pháp cán quay [rotary swaging] và sau đó được kéo [drawing] đi qua một bộ các khuôn để trở thành các sợi mảnh. Đường kính dây cho một bóng đèn 60W, 120V là 0.045mm (~0.0018in). Đường kính của dây tóc phải được kiểm soát một cách chính xác, bởi vì chỉ cần đường kính dây tóc nhỏ hơn 1% so với đường kính được chỉ định thì tuổi thọ của một bóng đèn sẽ bị giảm xuống tới 25% (bởi vì nhiệt độ tăng nhờ vào điện trở của dây).

Chú ý vào hình minh họa I.2a, cũng như quan sát một bóng đèn sợi đốt thực tế, dây tóc được tạo thành cuộn, làm vậy để tăng năng suất phát sáng của dây tóc. Khoảng trống ở giữa cuộn dây phải chính xác, để ngăn chặn sự tích tụ nhiệt cục bộ có thể làm ngắn dây tóc trong quá trình sử dụng.

Chuôi lắp ghép hoàn chỉnh (được gọi là chân đèn) được chuyển tới một máy mà phần phía dưới của bầu đèn nằm phía trên chân đèn. Ngọn lửa gas được dùng để hàn kín vành [rim] của chân đèn và họng [neck] của bầu đèn. Không khí trong bầu đèn sau đó được hút ra thông qua một ống thoát (đây là một phần không thể thiếu của chuôi thủy tinh), và bầu đèn được hút chân không hoặc điền đầy bằng khí trơ. Với bóng đèn 40W hoặc cao hơn, loại khí điển hình thường sử dụng được trộn lẫn giữa nitrogen và argon. Ống thoát được bịt kín ngay sau đó. Khí điền đầy phải sạch, hoặc là mặt trong của bóng sẽ bị đen lại. Điều này đã được quan sát thấy rằng chỉ cần một giọt nước rơi vào trong lượng khí được sử dụng cho nửa triệu bóng đèn thì toàn bộ số bóng đèn này sẽ bị đen. Bước tiếp theo bao gồm gắn đế kim loại [base] với bầu thủy tinh với một loại gốm đặc biệt. Máy móc được dùng để thực hiện việc này còn hàn dây dẫn vào đế kim loại để tạo ra liên kết điện. Dây dẫn thường được làm bằng niken [nickel], đồng [copper], hoặc mô-líp-đen [molybdenum], thanh đỡ dây thường được làm bằng molybdenum. Một đoạn của dây dẫn, cái mà được nhúng và chuôi đèn được làm từ hợp kim sắt-niken [iron-nickel alloy]; hợp kim sắt-niken về cơ bản có hệ số giãn nở nhiệt giống với thủy tinh; nếu không thì sự gia tăng ứng suất nhiệt có thể làm vỡ chuôi thủy tinh. Đế đèn thường được làm từ nhôm [aluminum], thay thế cho đế bằng đồng thau [brass] mắc tiền hơn được sử dụng trong nhiều năm trước. Để giảm ma sát và cho phép dễ lắp bóng đèn vào đuôi đèn thì đế kim loại được phủ một hợp chất đặc biệt.

Vài loại bóng đèn phổ biến được sử dụng phụ thuộc vào kiểu bầu đèn. Các bầu đèn được làm bằng cách thổi thủy tinh nóng chảy vào khuôn. Bên trong bầu đèn được làm sạch hoặc làm mờ để khuếch tán ánh sáng tốt hơn và làm giảm độ chói.

🔻2. Thiết kế sản phẩm và Kỹ thuật đồng thời.

Thiết kế sản phẩm liên quan tới tính sáng tạo và sự truyền đạt có hệ thống của hình dạng và đặc tính của một vật phẩm để đạt được mục tiêu đã được chỉ định đồng thời vẫn thỏa mãn một vài ràng buộc. Thiết kế là một hoạt động quyết định bởi vì nó được ước lượng rằng chiếm đến 80% chi phí phát triển sản phẩm và việc chế tạo được xác định bằng các quyết định trong các giai đoạn đầu của việc thiết kế. Quy trình thiết kế sản phẩm được nghiên cứu một cách rộng rãi; nó được giới thiệu vắn tắt ở đây bởi vì có sự tác động qua lại mạnh mẽ giữa việc chế tạo và hoạt động thiết kế.

Cách tiếp cận sáng tạo là thiết yếu để thiết kế sản phẩm thành công, như là các chức năng được chỉ định rõ ràng và một sự trình bày rõ ràng về hiệu suất được mong đợi của sản phẩm, những cái này có thể mới hoặc là phiên bản được chỉnh sửa của một sản phẩm đã tồn tại. Thị trường cho sản phẩm và việc lường trước công dụng của nó phải được xác định rõ ràng; khía cạnh này liên quan đến sự hỗ trợ của các nhà phân tích thị trường và các nhân viên bán hàng, những người mà sẽ đem lại các giá trị và đầu vào kịp thời cho các nhà chế tạo, đặc biệt là cái nhìn về xu hướng thị trường.

Quy trình thiết kế: Theo cách truyền thống, các hoạt động thiết kế và chế tạo diễn ra một cách tuần tự (hình minh họa I.3a).

Khi mới nhìn vào thì phương pháp này có vẻ là rõ ràng và hợp lý. Tuy nhiên trong thực tế, nó làm lãng phí các nguồn lực. Xem xét trong trường hợp một kỹ sư sản xuất, ví dụ người đó xác định rằng vì các lý do nào đó mà phương án thiết kế này sẽ tốt hơn khi ta sử dụng các vật liệu khác như polymer hoặc ceramic để thay cho vật liệu kim loại; hoặc sử dụng cùng loại vật liệu nhưng trong một điều kiện khác, ví dụ như vật liệu mềm hơn để thay cho một vật liệu cứng hơn với một bề mặt nhẵn hơn; hoặc chỉnh sửa thiết kế của một thành phần để chế tạo nó dễ dàng hơn, nhanh hơn, và chi phí sản xuất thấp hơn. Chú ý rằng các quyết định này phải được diễn ra ở giai đoạn chỉ định vật liệu (ô thứ 6 tính từ trên xuống trong minh họa I.3a).

Mỗi một sự thay đổi vừa được mô tả sẽ đòi hỏi phải lặp lại giai đoạn phân tích thiết kế (ô thứ 3 tính từ trên xuống trong ví dụ I.3a) và các giai đoạn theo sau nó, để đảm bảo rằng sản phẩm sẽ vẫn đạt được tất cả các chỉ định yêu cầu và sẽ thỏa mãn được chức năng của nó. Một sự thay đổi sau này, ví dụ, một lò rèn để đúc một thành phần cũng sẽ đòi hỏi lặp lại sự phân tích. Vậy sự lặp đi lặp lại rõ ràng làm lãng phí cả thời gian và nguồn lực của một công ty.

Kỹ thuật đồng thời [Concurrent Engineering]: Được thúc đẩy bởi nền công nghiệp điện tử tiêu dùng, một xu hướng mới tiếp tục diễn ra để đưa sản phẩm ra thị trường nhanh nhất có thể, để thu được phần trăm thị trường cao hơn và vì vậy sẽ có nhiều lợi ích hơn. Một phương pháp quan trọng được nhắm đến để đạt được mục đích này là kỹ thuật đồng thời, nó liên quan đến cách tiếp cận phát triển sản phẩm được thể hiện trong hình minh họa I.3b. Chú ý rằng, mặc dù khái niệm này cũng được gọi là kỹ thuật đồng thời, vẫn có trình tự sản phẩm chung giống với cách tiếp cận truyền thống, hiện tại nó vẫn còn một vài cân nhắc sửa đổi. Từ các giai đoạn sớm nhất của thiết kế sản phẩm và kỹ thuật, tất cả các ngành liên quan đều tham gia đồng thời. Kết quả là, mọi sự lặp lại mà có thể phải có sẽ đòi hỏi công sức nhỏ hơn và như vậy kết quả sẽ ít lãng phí thời gian hơn rất nhiều so với cách tiếp cận thiết kế truyền thống. Rõ ràng rằng một khía cạnh quan trọng của cách tiếp cận này là sự thừa nhận sự quan trọng của việc giao tiếp giữa tất cả các ngành liên quan.

Kỹ thuật đồng thời có thể được sử dụng ở các công ty lớn hoặc nhỏ, đây là một chi tiết đầy ý nghĩa bởi vì 98% các công ty chế tạo trên toàn nước Mỹ có ít hơn 500 nhân viên. Thế nên các công ty này thường được gọi là các doanh nghiệp nhỏ. Một ví dụ về lợi ích của kỹ thuật đồng thời, một công ty xe hơi giảm được 30% số lượng chi tiết trong một động cơ của một chiếc xe, giảm khối lượng động cơ đi 25%, và giảm 50% thời gian chế tạo động cơ.

Vòng đời [Life Cycle]: Trong kỹ thuật đồng thời, thiết kế và chế tạo các sản phẩm được nhóm lại với tầm nhìn hướng về việc tối ưu hóa tất cả các yếu tố có liên quan đến vòng đời của sản phẩm. Vòng đời của một sản phẩm mới thường có 4 giai đoạn:

1. Tạo dựng sản phẩm.

2. Phát triển nhanh sản phẩm trên thị trường.

3. Sản phẩm trưởng thành.

4. Sự suy tàn.

Do đó, vòng đời kỹ thuật đòi hỏi rằng toàn bộ vòng đời của một sản phẩm phải được xem xét, bắt đầu với giai đoạn thiết kế và xuyên suốt quá trình sản xuất, phân phối, sử dụng sản phẩm,và cuối cùng là tái chế hoặc chuyển nhượng lại sản phẩm.

Vai trò của các máy vi tính trong thiết kế sản phẩm: Một cách điển hình, yêu cầu đầu tiên khi thiết kế sản phẩm là sự chuẩn bị tính toán [analytical] và mô hình hóa vật lý [physical model] sản phẩm nhằm mục đích tưởng tượng và phân tích kỹ thuật. Mặc dù nhu cầu về các mô hình như vậy phụ thuộc vào sự phức tạp của sản phẩm, việc xây dựng và các nghiên cứu các mô hình này đã trở nên đơn giản hơn thông qua việc sử dụng công nghệ hỗ trợ thiết kế bằng máy vi tính [CAD - computer-aided design] và hỗ trợ kỹ thuật bằng máy vi tính [CAE - computer-aided engineering].

Các hệ thống CAD có khả năng phân tích các thiết kế một cách hoàn thiện và nhanh chóng, cho dù nó là một giá đỡ đơn giản hay một trục trong một kết cấu lớn và phức tạp. Ví dụ như máy bay chở khách Boeing 777, đã được thiết kế hoàn toàn bằng máy vi tính trong một quy trình được gọi là thiết kế không giấy [paperless design], với 2000 máy trạm được kết nối với 8 máy chủ thiết kế. Không giống với các máy bay mô phỏng trước đây, không có mẫu hoặc mô phỏng nào đã được xây dựng và Boeing 777 đã được xây dựng và lắp ráp trực tiếp từ các phâm mềm CAD/CAM đã được phát triển.

Thông qua sự hỗ trợ kỹ thuật của máy vi tính, hiệu suất của các kết cấu phải chịu như tải trọng tĩnh, tải trọng động hoặc biến dạng nhiệt cũng có thể được mô phỏng, phân tích và kiểm tra một cách nhanh chóng, chính xác. Thông tin được phát triển được lưu trữ và có thể được truy xuất, hiển thị, in ấn, và truyền tải mọi lúc mọi nơi trong một tổ chức của công ty. Các sự chỉnh sửa thiết kế có thể được thực hiện và tối ưu (thường là thực hành trong kỹ thuật, đặc biệt là trong sản xuất các kết cấu lớn) một cách trực tiếp, dễ dàng tại mọi thời điểm.

Hỗ trợ chế tạo bằng máy vi tính (CAM) liên quan đến mọi giai đoạn của sự chế tạo, bằng việc dùng và xử lý một lượng lớn thông tin về các tài liệu và quy trình được thu thập và lưu trữ trong cơ sở dữ liệu của tổ chức. Các máy vi tính hỗ trợ rất nhiều trong việc tổ chức thông tin được phát triển và thực hiện các nhiệm vụ như (a) viết các chương trình cho các máy điều khiển số và cho các robot vận chuyển vật liệu và thực hiện lắp ráp, (b) thiết kế các công cụ, khuôn dập, kéo [dies], khuôn đúc [molds], đồ gá [fixture], và các thiết bị kẹp khác, và (c) duy trì kiểm soát chất lượng.

Dựa trên cơ sở các mẫu đã được phát triển và phân tích chi tiết, các nhà thiết kế sản phẩm sau đó hoàn thiện các hình dạng tính năng cho mỗi thành phần của sản phẩm, bao gồm chỉ định dung sai kích thước và đặc tính độ bóng bề mặt của chúng. Bởi vì tất cả các thành phần, không kể đến kích cỡ của chúng, cuối cùng phải được lắp ghép thành một sản phẩm hoàn chỉnh, dung sai kích thước là một điểm lưu ý lớn trong quá trình chế tạo. Thực vậy, các dung sai kích thước đều quan trọng đối với các sản phẩm nhỏ cũng như là các sản phẩm lớn như thân xe hơi hoặc máy bay. Các mẫu được phát triển cũng cho phép chỉ định các đặc tính cơ học và vật lý được yêu cầu, do đó nó ảnh hưởng đến sự lựa chọn vật liệu.

Mẫu [Prototypes]: Một mẫu là một mô hình vật lý của một thành phần hoặc một sản phẩm riêng lẻ. Các mẫu được phát triển được xem xét một cách cẩn thận để sự sửa đổi có thể được thực hiện so với thiết kế, vật liệu, hoặc các phương pháp sản xuất gốc. Một công nghệ quan trọng và đang tiếp tục mở ra là công nghệ tạo mẫu nhanh [RP - rapid prototyping]. Sử dụng CAD/CAM và các công nghệ chuyên dụng, nhà thiết kế bây giờ có thể tạo mẫu một cách nhanh chóng với chi phí thấp, từ vật liệu kim loại hoặc phi kim cũng như là nhựa hoặc vật liệu gốm.

Tạo mẫu cho các thành phần mới bằng cách sử dụng các phương pháp truyền thống như đúc [casting], rèn [forming], gia công [machining] có thể khiến cho một công ty xe hơi tiêu tốn hàng trăm triệu đô-la một năm, với một vài các thành phần đòi hỏi từ một năm hoặc lâu hơn để hoàn thành. Tạo mẫu nhanh có thể giảm chi phí và thời gian liên kết phát triển sản phẩm một cách đáng kể. Công nghệ tạo mẫu nhanh hiện tại được phát triển đến mức mà chúng còn có thể được sử dụng cho sản xuất kinh tế số lượng nhỏ (trong các lô hàng có ít hơn 100 sản phẩm) của các chi tiết thực tế để lắp ráp thành một sản phẩm.

Tạo mẫu ảo [Virtual Prototyping]: Tạo mẫu nhanh là một phương pháp dựa trên phần mềm sử dụng đồ họa tiên tiến và môi trường thực tế ảo để cho phép các nhà thiết kế xem xét và nghiên cứu một chi tiết một cách chi li. Công nghệ này còn được gọi là thiết kế dựa trên mô phỏng [simulation-based design], sử dụng các gói CAD để thể hiện một chi tiết sao cho trong môi trường ảo tương tác 3 chiều, nhà thiết kế có thể quan sát và ước lượng chi tiết khi nó được vẽ và phát triển. Tạo mẫu ảo đã đạt được tầm quan trọng, đặc biệt là do có sẵn các máy vi tính giá rẻ và các công cụ mô phỏng và phân tích.

🔻3. Thiết kế cho Chế tạo, Lắp ráp, Tháo rời, và Bảo dưỡng.

Thiết kế để chế tạo [DFM - Design for Manufacture] là một cách tiếp cận toàn diện để thống nhất quy trình thiết kế với phương pháp sản xuất, vật liệu, kế hoạch xử lý, lắp ráp, kiểm tra, và sự đảm bảo chất lượng. DFM đòi hỏi một sự hiểu biết cơ bản về (1) đặc tính [characteristic], năng lực [capability], sự giới hạn [limitation] của vật liệu, quy trình gia công [manufacturing processes], máy móc [machinery], trang thiết bị [equipment], và công cụ [tooling] và (2) sự thay đổi hiệu suất gia công [variability in machine performance], sự chính xác kích thước [dimensional accuracy] và độ bóng bề mặt [surface finish] của phôi, thời gian gia công [processing time], và ảnh hưởng của các phương pháp gia công đến chất lượng sản phẩm. Thiết lập các mối quan hệ định lượng là cần thiết để có thể phân tích và tối ưu hóa một thiết kế để dễ dàng chế tạo và lắp ráp ở mức chi phí cho sản phẩm là thấp nhất.

Các định nghĩa về thiết kế để lắp ráp [DFA - Design for Assembly], thiết kế để chế tạo và lắp ráp [DFMA - Design for Manufacture and Assembly], và thiết kế để tháo rời [DFD - Design for Disassembly] đều là các khía cạnh quan trọng của ngành chế tạo. Các phương pháp luận và phần mềm máy tính hiện nay có thể dùng cho thiết kế để lắp ráp, dùng cho các thiết kế 3D và các mẫu đặc. Thời gian và chi phí cho các cụm lắp ráp, lắp ráp, và tháo rời hiện nay có thể được giảm đến mức tối thiểu, trong khi sự nguyên vẹn và hiệu suất của sản phẩm vẫn được bảo toàn. Kinh nghiệm đã chỉ ra rằng một sản phẩm mà dễ lắp ráp thì thường cũng sẽ dễ tháo rời.

Lắp ráp là một giai đoạn quan trọng của sản xuất và đòi hỏi một sự cân nhắc về tính dễ dàng, tốc độ và chi phí để kết hợp các chi tiết riêng lẻ của một sản phẩm (hình minh họa I.4). Chi phí lắp ráp trong hoạt động sản xuất có thể rất đáng kể, chiếm từ 20% đến 60% tổng chi phí tạo ra sản phẩm. Tháo rời sản phẩm cũng là một cân nhắc quan trọng không kém để bảo trì, bảo dưỡng và tiêu hủy từng thành phần riêng lẻ.

Lắp ráp là một giai đoạn quan trọng của sản xuất và đòi hỏi một sự cân nhắc về tính dễ dàng, tốc độ và chi phí để kết hợp các chi tiết riêng lẻ của một sản phẩm (hình minh họa I.4). Chi phí lắp ráp trong hoạt động sản xuất có thể rất đáng kể, chiếm từ 20% đến 60% tổng chi phí tạo ra sản phẩm. Tháo rời sản phẩm cũng là một cân nhắc quan trọng không kém để bảo trì, bảo dưỡng và tiêu hủy từng thành phần riêng lẻ.

Như mô tả trong Part VI, đây là vài phương pháp lắp ráp các thành phần với nhau, bao gồm cả sử dụng các chi tiết giữ [fastener], chất dán [adhesive], hoặc các công nghệ hàn [welding, brazing, soldering]. Như trường hợp tất cả các loại hình sản xuất, mỗi cách vận hành có mỗi đặc tính, thời gian lắp ráp, lợi thế và hạn chế, chi phí, và sự xem xét thiết kế riêng biệt, rõ ràng. Các chi tiết độc lập có thể được lắp ráp bằng tay hoặc bằng các thiết bị tự động và robot công nghiệp. Việc lựa chọn được dựa trên các yếu tố như độ phức tạp của sản phẩm, số lượng các chi tiết cần được lắp ráp, sự thận trọng và sự bảo vệ được đòi hỏi để ngăn ngừa các hư hại trên bề mặt chi tiết, và mối liên hệ giữa chi phí lao động so với chi phí máy móc cần có để thực hiện lắp ráp tự động.

Thiết kế để bảo dưỡng [Design for Service] Thêm vào thiết kế để lắp ráp và thiết kế để tháo rời, thiết kế để bảo dưỡng là quan trọng trong việc thiết kế sản phẩm. Các sản phẩm thường phải được tháo rời để bảo dưỡng, nếu cần thiết thì sửa chữa chúng. Thiết kế nên đưa vào tính toán khái niệm rằng, để dễ dàng tiếp cận, các thành phần mà có vẻ cần được bảo dưỡng nhiều nhất, nếu có thể, nên bố trí chúng ở lớp ngoài của sản phẩm. Phương pháp luận này có thể được đánh giá cao bởi bất cứ ai có kinh nghiệm về bảo dưỡng máy móc.

🔻4. Thiết kế và Chế tạo Xanh.

Mỗi năm ở Mỹ có khoảng 9 triệu xe khách, 300 triệu lốp xe, 670 triệu bóng đèn huỳnh quang, và hơn 5 tỷ ki-lô-gam sản phẩm nhựa bị tiêu hủy. Mỗi 3 tháng, các ngành công nghiệp và người tiêu dùng thải ra số lượng nhôm đủ để xây dựng lại đội máy bay thương mại của Mỹ. Chú ý rằng, như được chỉ ra sau đó, giới hạn tiêu hủy ngụ ý rằng các sản phẩm đã đi đến giới hạn tuổi thọ sử dụng của nó, điều này không nhất thiết là chúng phải bị lãng phí và ném vào bãi rác.

Mỗi quy trình chế tạo riêng biệt và sự vận hành của máy móc có thể gây ra tác động đáng kể đến môi trường. Các hoạt động sản xuất thường tạo ra một vài lãng phí như:

Mỗi quy trình chế tạo riêng biệt và sự vận hành của máy móc có thể gây ra tác động đáng kể đến môi trường. Các hoạt động sản xuất thường tạo ra một vài lãng phí như:

a. Phoi vụn [chips] từ hoạt động gia công và cắt vật liệu từ dạng tấm, đúc và dập.

b. Xỉ [slag] từ các lò đúc [foundry] và hoạt động hàn.

c. Phụ gia [additive] trong cát được dùng trong hoạt động đúc bằng khuôn cát.

d. Chất thải nguy hại [hazardous waste] và các vật liệu độc hại được sử dụng trong nhiều sản phẩm khác nhau.

e. Chất bôi trơn [lubricant] và chất tưới nguội [coolant] trong ngành kim khí [metalworking] và hoạt động gia công.

f. Các loại chất lỏng từ các quy trình như xử lý nhiệt [heat treating] và mạ [plating].

g. Dung môi [solvent] từ hoạt động làm sạch.

h. Khói [smoke] và chất gây ô nhiễm [pollutant] từ lò luyện kim [furnace] và khí [gas] từ việc đốt nhiên liệu hóa thạch.

Các tác động tiêu cực của các hoạt động này, tác hại của chúng đối với môi trường sống của chúng ta và hệ sinh thái của Trái Đất, và cuối cùng là ảnh hưởng của chúng đến chất lượng cuộc sống của con người hiện nay đã được thừa nhận và đánh giá một cách rộng rãi. Các mối lo ngại chính bao gồm sự nóng lên toàn cầu, khí thải nhà kính (carbon dioxide, methane, nitrous oxide), mưa a-xít, thủng tầng ozone, chất thải nguy hại, ô nhiễm nước và không khí, và sự rò rỉ các chất gây ô nhiễm vào nguồn nước. Một thước đo về các tác động có hại từ hoạt động của con người được gọi là dấu chân carbon [carbon footprint], nó xác định lượng khí thải nhà kính được tạo ra từ các hoạt động thường ngày của chúng ta.

Thuật ngữ thiết kế và chế tạo xanh hiện nay được sử dụng phổ biến trong tất cả các hoạt động công nghiệp, với một sự nhấn mạnh nhắm vào thiết kế vì môi trường [DFE - Design for the Environment]. Còn được gọi là thiết kế và chế tạo có ý thức môi trường [environmentally conscious design and manufacturing], cách tiếp cận này cân nhắc tất cả các tác động có hại có thể ảnh hưởng đến môi trường của vật liệu, quy trình gia công, sự vận hành, và các sản phẩm vì tất cả chúng có thể được đưa vào tính toán từ các giai đoạn đầu của quá trình thiết kế và sản xuất.

Những mục tiêu này, ngày càng trở nên toàn cầu, cũng đã dẫn đến khái niệm thiết kế để tái chế [DFR - design for recycling]. Tái chế có thể liên quan đến một trong hai hoạt động cơ bản sau:

● Chu kỳ sinh học [biological cycle]: Các vật liệu hữu cơ phân hủy một cách tự nhiên, và ở phiên bản đơn giản nhất, chúng trở thành đất mới mà có thể giữ vững sự sống. Vậy, thiết kế sản phẩm liên bao gồm việc sử dụng vật liệu hữu cơ. Các sản phẩm này vận hành tốt theo dự định tuổi thọ của chúng và có thể an toàn sau khi được thải bỏ.

● Chu kỳ công nghiệp [industrial cycle]: Vật liệu trong sản xuất được tái chế và sử dụng lại liên tục. Ví dụ, nhôm từ các vỏ đựng đồ uống được tái chế và sử dụng lại sau khi chúng đã đáp ứng mục đích sử dụng của chúng. Để làm rõ lợi ích kinh tế của cách tiếp cận này, nó được xác định rằng sản lượng nhôm từ phế liệu, thay cho từ quặng bô-xít [bauxite ore], giảm chi phí sản xuất đến 66% và giảm năng lượng tiêu thụ và sự ô nhiễm đến 90%.

Một trong những nguyên tắc cơ bản của việc thiết kế để tái chế là sử dụng các loại vật liệu và các tính năng thiết kế sản phẩm mà thuận tiện trong việc tái chế bằng sinh học hoặc công nghiệp. Ví dụ, trong ngành công nghiệp xe hơi ở Mỹ, có khoảng 75% chi tiết xe hơi (hầu hết là kim loại) hiện tại được tái chế, và cũng có các kế hoạch tiếp tục tái chế phần còn lại bao gồm nhựa, thủy tinh, cao su, và xốp. Khoảng 100 triệu trong 300 triệu lốp xe hơi bị thải bỏ được tái sử dụng trên đường.

Cradle-to-cradle Production là một thuật ngữ được tạo ra trong những năm 1970 và còn được gọi là C2C. Sản xuất C2C xem xét tác động của mỗi giai đoạn của một vòng đời của sản phẩm, từ lúc tài nguyên thiên nhiên được khai khác và chế biến thành vật liệu thô, thông qua mỗi giai đoạn của quá trình chế tạo sản phẩm, cách sử dụng chúng và cuối cùng là tái chế. Các thủ tục chứng nhận C2C cho các công ty hiện nay đang được phát triển, vì chúng đã được kiểm soát chất lượng. Cradle-to-grave Production, còn được gọi là womb-to-tomb production, có một cách tiếp cận tương tự, nhưng không cần thiết phải xem xét hoặc chịu trách nhiệm về vấn đề tái chế.

Cradle-to-cradle production đặc biệt nhấn mạnh:

Những mục tiêu này, ngày càng trở nên toàn cầu, cũng đã dẫn đến khái niệm thiết kế để tái chế [DFR - design for recycling]. Tái chế có thể liên quan đến một trong hai hoạt động cơ bản sau:

● Chu kỳ sinh học [biological cycle]: Các vật liệu hữu cơ phân hủy một cách tự nhiên, và ở phiên bản đơn giản nhất, chúng trở thành đất mới mà có thể giữ vững sự sống. Vậy, thiết kế sản phẩm liên bao gồm việc sử dụng vật liệu hữu cơ. Các sản phẩm này vận hành tốt theo dự định tuổi thọ của chúng và có thể an toàn sau khi được thải bỏ.

● Chu kỳ công nghiệp [industrial cycle]: Vật liệu trong sản xuất được tái chế và sử dụng lại liên tục. Ví dụ, nhôm từ các vỏ đựng đồ uống được tái chế và sử dụng lại sau khi chúng đã đáp ứng mục đích sử dụng của chúng. Để làm rõ lợi ích kinh tế của cách tiếp cận này, nó được xác định rằng sản lượng nhôm từ phế liệu, thay cho từ quặng bô-xít [bauxite ore], giảm chi phí sản xuất đến 66% và giảm năng lượng tiêu thụ và sự ô nhiễm đến 90%.

Một trong những nguyên tắc cơ bản của việc thiết kế để tái chế là sử dụng các loại vật liệu và các tính năng thiết kế sản phẩm mà thuận tiện trong việc tái chế bằng sinh học hoặc công nghiệp. Ví dụ, trong ngành công nghiệp xe hơi ở Mỹ, có khoảng 75% chi tiết xe hơi (hầu hết là kim loại) hiện tại được tái chế, và cũng có các kế hoạch tiếp tục tái chế phần còn lại bao gồm nhựa, thủy tinh, cao su, và xốp. Khoảng 100 triệu trong 300 triệu lốp xe hơi bị thải bỏ được tái sử dụng trên đường.

Cradle-to-cradle Production là một thuật ngữ được tạo ra trong những năm 1970 và còn được gọi là C2C. Sản xuất C2C xem xét tác động của mỗi giai đoạn của một vòng đời của sản phẩm, từ lúc tài nguyên thiên nhiên được khai khác và chế biến thành vật liệu thô, thông qua mỗi giai đoạn của quá trình chế tạo sản phẩm, cách sử dụng chúng và cuối cùng là tái chế. Các thủ tục chứng nhận C2C cho các công ty hiện nay đang được phát triển, vì chúng đã được kiểm soát chất lượng. Cradle-to-grave Production, còn được gọi là womb-to-tomb production, có một cách tiếp cận tương tự, nhưng không cần thiết phải xem xét hoặc chịu trách nhiệm về vấn đề tái chế.

Cradle-to-cradle production đặc biệt nhấn mạnh:

- Hoạt động sản xuất bền vững và hiệu quả, sử dụng các công nghệ sạch.

- Sản xuất không chất thải.

- Sử dụng các vật liệu có thể tái chế và không độc hại.

- Giảm sự tiêu thụ năng lượng.

- Sử dụng năng lượng tái tạo, như năng lượng gió và năng lượng mặt trời.

- Duy trì các hệ sinh thái bằng cách ít tác động đến môi trường nhất trong tất cả các hoạt động.

- Sử dụng các nguồn vật liệu và năng lượng sẵn có tại địa phương, để giảm sự sử dụng năng lượng trong việc vận chuyển chúng, việc mà vốn đã tạo ra những dấu chân carbon lớn.

- Tiếp tục khám phá việc tái sử dụng và tái chế các loại vật liệu, vì vậy, không ngừng thử nghiệm để tái tuần hoàn các vật liệu; còn bao gồm cả điều tra nghiên cứu sự ủ phân của các loại vật liệu bất cứ khi nào thích hợp hoặc cần thiết, thay cho việc ném chúng vào bãi rác.

Khi xem xét các hoạt động đa dạng được mô tả từ trước tới nay, chú ý rằng đây là các mối quan hệ bao quát giữa các thuật ngữ cơ bản là DFMA, DFD, DFE, và DFR. Các mối quan hệ này có thể được tổng hợp như các nguyên tắc hiện nay đang được chấp nhận nhanh chóng trên toàn thế giới:

- Giảm lãng phí vật liệu, bằng cách tinh gọn thiết kế sản phẩm, giảm lượng vật liệu được sử dụng trong sản phẩm, và chọn quy trình chế tạo mà ít tạo ra phế liệu nhất (ví dụ như rèn dập thay cho gia công cắt gọt).

- Giảm sử dụng các vật liệu độc hại trong các sản phẩm và quy trình.

- Nghiên cứu các công nghệ chế tạo mà tạo ra các sản phẩm các phụ phẩm an toàn và thân thiện với môi trường.

- Tạo ra sự cải tiến trong các phương pháp tái chế, xử lí chất thải, và tái sử dụng vật liệu.

- Sử dụng năng lượng ít nhất có thể, khuyến khích việc sử dụng nguồn năng lượng tái tạo.

- Khuyến khích tái chế bằng cách sử dụng các loại vật liệu là một phần của chu trình công nghiệp hoặc chu trình sinh học, nhưng không phải là thuộc cả hai chu trình trong cùng một sản phẩm lắp ráp. Đảm bảo vứt bỏ và xử lí đúng cách tất cả các chất thải trong trường hợp các loại vật liệu được sử dụng không phải là một phần của chu trình công nghiệp hoặc sinh học.

🔻5. Lựa chọn Vật liệu.

Hiện nay các loại vật liệu đã được phát triển vô cùng đa dạng, mỗi loại đều có (a) các tính chất vật liệu và đặc tính chế tạo, (b) các điểm mạnh và hạn chế, (c) các chi phí vật liệu và chi phí sản xuất, (d) các khách hàng và các ứng dụng riêng của nó. Sự lựa chọn vật liệu cho các sản phẩm và các thành phần của chúng thường được thực hiện trong việc trao đổi với các kỹ sư vật liệu, mặc dù các kỹ sư thiết kế cũng có thể có đủ kinh nghiệm và năng lực để làm việc đó. Đi đầu trong việc sử dụng các vật liệu mới là các ngành công nghiệp về hàng không vũ trụ, xe hơi, trang thiết bị quân sự, và công nghiệp hàng thể thao.

Các loại vật liệu thường được sử dụng, kể cả riêng lẻ hoặc được kết hợp với các vật liệu khác được thể hiện dưới đây:

- Kim loại có sắt [Ferrous metal]: các loại thép carbon [carbon steel], thép hợp kim [alloy steel], thép không rỉ [stainless steel], thép dụng cụ và làm khuôn [tool & die steel].

- Kim loại không sắt [Nonferrous metal]: nhôm [aluminum], ma-giê [magnesium], đồng [copper], ni-ken [nickel], ti-tan [titanium], siêu hợp kim [superalloy], kim loại chịu lửa [refractory metal], be-ri-li [berylium], zi-ri-co-ni [zirconium], hợp kim có điểm nóng chảy thấp [low-melting-point alloy], và kim loại quý [precious metal].

- Nhựa [plastic/polymer]: nhựa nhiệt dẻo [thermoplastic], nhựa nhiệt rắn [thermoset], chất đàn hồi [elastomer].

- Gốm sứ [ceramic], thủy tinh [glass], gốm thủy tinh [glass ceramic], grafit [graphite], kim cương [diamond], vật liệu giống kim cương [diamond-like material].

- Vật liệu Composite: nhựa cường lực và composite với ma trận kim loại và ma trận gốm sứ.

- Vật liệu na-no [Nanomaterial].

- Hợp kim ghi nhớ hình dáng [Shape-memory alloy / Smart material], hợp kim vô định hình [amorphous alloy], chất bán dẫn [semiconductor], chất siêu dẫn [superconductor].

Đặc tính của Vật liệu:

- Cơ tính [Mechanical properties] được quan tâm trong chế tạo thường bao gồm độ bền [strength], ductility [độ dẻo], độ cứng [hardness], độ cứng vững [toughness], tính đàn hồi [elasticity], độ bền mỏi [fatigue], giới hạn chảy [creep resistance].

- Lý tính [Physical properties] gồm khối lượng riêng [density], nhiệt dung riêng [specific heat], nhiệt độ giãn nở và tính dẫn nhiệt [thermal expansion and conductivity], điểm nóng chảy [melting point], các đặc tính về điện và từ.

- Hóa tính [Chemical properties] bao gồm sự oxy hóa [oxidation], tính ăn mòn [corrosion], tính thoái hóa [degradation], tính độc hại [toxicity], tính cháy [flammability]. Các đặc tính này đóng một vai trò quan trọng trong cả môi trường thù địch (như môi trường ăn mòn) và môi trường bình thường.

- Tính chế tạo [Manufacturing properties] chỉ ra một vật liệu riêng biệt có thể đúc, rèn, gia công, hàn, và xử lí nhiệt dễ dàng hay không. Như bảng minh họa I.3, không một vật liệu nào có các đặc tính chế tạo giống nhau. Một sự xem xét khác là ngoại hình, nó bao gồm các đặc tính như màu sắc, cấu trúc bề mặt, và cảm giác, tất cả chúng có thể đóng một vai trò quan trọng trong việc chấp nhận sản phẩm của công chúng.

Tính lợi ích [Availability]:

Như sẽ được nhấn mạnh xuyên suốt cuốn sách này, khía cạnh kinh tế của việc lựa chọn vật liệu cũng quan trọng như là việc xem xét khía cạnh kỹ thuật. Vì thế, tính lợi ích của vật liệu là mối băn khoăn lớn trong ngành chế tạo. Hơn nữa, nếu vật liệu không có giá trị về số lượng, hình dạng, kích thước và cấu trúc bề mặt, các vật liệu thay thế và các quy trình gia công thêm cho một vật liệu riêng biệt có thể phải được yêu cầu thực hiện. Tất cả các điều đó có thể góp phần đáng kể vào chi phí sản phẩm.

Độ tin cậy của nguồn cung cấp rất quan trọng để lên kế hoạch sản xuất. Ví dụ trong ngành công nghiệp xe hơi, các vật liệu phải đến đúng trong khoảng thời gian thích hợp trong kế hoạch. Độ tin cậy của nguồn cung cấp cũng quan trọng, xem xét thực tế rằng hầu hết các quốc gia đều nhập khẩu nguyên liệu thô. Ví dụ, Mỹ nhập khẩu hầu hết cobalt, titanium, chromium, aluminum, nickel, cao su thiên nhiên, và kim cương mà họ cần. Vì vậy, sự tự lực của một quốc gia về nguồn tài nguyên, đặc biệt là năng lượng, là một mục tiêu chính trị thường được thể hiện, nhưng đầy thách thức để đạt được. Do đó, địa chính trị (được định nghĩa vắn tắt như là nghiên cứu về ảnh hưởng của địa lý vật lý của một quốc gia đến chính sách đối ngoại của nó) phải được xem xét, đặc biệt là trong thời kỳ thù địch toàn cầu.

Tuổi thọ sử dụng [Service Life]

Chúng ta đều đã có kinh nghiệm về việc tuổi thọ sử dụng của một sản phẩm bị rút ngắn, chúng thường được chỉ ra như (a) lựa chọn vật liệu không thích hợp, (b) chọn phương pháp gia công không thích hợp, (c) kiểm soát các biến số gia công không đầy đủ, (d) các chi tiết bị lỗi hoặc gia công gây ra lỗi, (e) hạn chế trong bảo trì và (f) sử dụng sản phẩm không đúng với chức năng của nó. Nói chung, một sản phẩm được xem là hỏng khi nó:

- Ngừng hoạt động [stops functioning] do hư hỏng của một hoặc nhiều chi tiết cấu thành như: trục, bánh răng, bu-lông, cánh tua-bin [turbine blade] hoặc cháy mô-tơ điện.

- Không thực hiện đúng chức năng hoặc các đặc tính kỹ thuật cần thiết, ví dụ như bánh răng hoặc ổ lăn bị mòn.

- Trở nên không đáng tin cậy hoặc không an toàn để có thể sử dụng thêm nữa, như hoạt động thất thường của một công tắc, sự kết nối kém trong các bảng mạch in, hoặc sự phân lớp [delamination] của một vật liệu composite.

Vì nhiều lý do, nhiều sự thay thế thường được thực hiện trên các vật liệu, bằng chứng là bằng việc kiểm tra và so sánh đơn giản các sản phẩm phổ biến như đồ gia dụng, trang thiết bị thể thao hoặc xe hơi. Để đo lường những thách thức phải đối mặt trong việc thay thế vật liệu, hãy xem xét những ví dụ sau đây: (a) cán búa bằng kim loại với cán búa bằng gỗ, (b) ghế bằng nhôm với ghế bằng gang đúc, (c) dây nhôm với dây đồng, (d) cản xe bằng nhựa với cản xe bằng thép, (e) đồ chơi bằng nhựa với đồ chơi bằng thép, (f) thân tàu ngầm bằng hợp kim thép với thân tàu ngầm bằng titan.

Hai ví dụ sau đây đưa ra chi tiết điển hình của các yếu tố chính liên quan đến sự thay thế vật liệu trong các sản phẩm phổ biến:

- Gậy bóng chày

Gậy bóng chày cho các giải đấu lớn và nhỏ thường được làm từ gỗ của cây tro trắng phương bắc, một vật liệu có độ ổn định kích thước cao, mô-đun đàn hồi [elastic modulus] và tỷ lệ sức bền trên trọng lượng [strength-to-weight] cao, khả năng chống sốc cao. Tuy nhiên, các gậy bóng chày làm bằng gỗ có thể bị gãy, và có thể gây ra các chấn thương nghiêm trọng. (Điều này đặc biệt đúng đối với xu hướng sử dụng gỗ phong làm gậy bóng chày). Gậy bóng chày bằng gỗ được làm trên máy tiện bán tự động [semiautomatic lathe], sau đó là các hoạt động hoàn thiện ngoại quan và dán nhãn. Dạng hạt thẳng đồng nhất cần thiết cho hầu hết các gậy bóng chày đã trở nên ngày càng khó tìm, đặc biệt khi loại gỗ tốt nhất đến từ các cây tro có ít nhất 45 năm tuổi.

Đối với thị trường nghiệp dư và các người chơi trong trường học, gậy bóng chày nhôm đã được sản xuất từ những năm 1970 như một biện pháp tiết kiệm chi phí thay thế cho gỗ. Các gậy bóng chày bằng nhôm này được chế tạo bằng nhiều phương pháp gia công kim loại khác nhau. Mặc dù lúc đầu hiệu suất của các gậy bóng chày bằng nhôm này không tốt bằng gỗ, nhưng công nghệ đã được phát rộng lớn hơn. Các gậy bóng chày ngày nay hầu hết được chế tạo từ các ống nhôm cường lực [high-strength aluminum tubing], nhưng có thể kết hợp với titanium. Các gậy bóng chày này được thiết kế để có tâm va chạm (còn được gọi là điểm ngọt ngào, giống như trong vợt tennis) giống với gậy bằng gỗ, và thường được điền đầy bằng pulyurethane hoặc bần để làm giảm âm thanh va chạm và kiểm soát cân bằng của gậy. Gậy kim loại sở hữu các đặc tính đáng mong ước như trọng lượng thấp hơn gậy gỗ, phân bố trọng lượng tối ưu trên suốt chiều dài gậy, và các tác động động lực học vượt trội.Ngoài ra, theo các tài liệu nghiên cứu khoa học, có một sự đồng thuận chung là gậy kim loại làm tốt hơn gậy gỗ. Những phát triển tiếp theo trong các vật liệu làm gậy bóng chày bao gồm vật liệu composite, gồm có than chì hoặc sợi thủy tinh có độ bền cao được nhúng trong ma trận nhựa epoxy. Các ống dệt từ bên trong làm từ sợi Kevlar giúp tăng thêm độ bền cho gậy và giảm rung động khi va chạm; các gậy bóng chày này thể hiện và phát ra âm thanh khi va chạm giống như gậy gỗ.Nguồn: Miizuno USA, Inc - Các đồng xu Mỹ

Hàng tỷ đồng xu được sản suất và đưa vào lưu thông mỗi năm bởi U.S. Mint. Các vật liệu được sử dụng đã trải qua những thay đổi đáng kể trong suốt lịch sử của nó, phần lớn là do sự thiếu hụt vật liệu định kỳ và kết quả biến động chi phí của vật liệu thích hợp. Bảng này thể hiện sự phát triển theo thời gian của vật liệu thay thế trong đồng xu:

Thường có nhiều hơn một phương pháp có thể được sử dụng để chế tạo một thành phần cho một sản phẩm từ một vật liệu nhất định. Các phương pháp chế tạo rộng lớn sau đây có thể áp dụng cho vật liệu kim loại cũng như phi kim.

- Đúc [Casting]: Khuôn có thể phá hủy [expendable mold] và khuôn vĩnh cửu [permanent mold]

- Rèn dập [Forming] và Tạo hình [Shaping]: cán [rolling], rèn [forging], đùn [extrusion], kéo [drawing], dập tấm [sheet forming], luyện kim bột [powder metallurgy], và đúc [molding].

- Gia công [Machining]: tiện [turning], khoan [drilling], phay [milling], khoét [boring], bào phẳng [planing], bào tạo hình [shaping], chuốt [broaching]; mài [grinding]; gia công siêu thanh [ultrasonic machining]; gia công hóa chất [chemical], điện [electrical], điện hóa [electrochemical]; gia công bằng chùm tia năng lượng cao [high-enegy-beam machining]. Danh mục này bao gồm cả gia công vi mô [micromachining] được sử dụng để chế tạo các chi tiết siêu chính xác [ultraprecision].

- Ghép nối [Joining]: hàn [welding, brazing, soldering], liên kết khuếch tán [diffusion bonding], liên kết dán [adhesive bonding], ghép nối cơ học [mechanical joining].

- Hoàn thiện [Finishing]: mài khôn [horning], mài nghiền [lapping], đánh bóng [polishing, burnishing], xử lý ba-via [deburring], xử lý bề mặt [surface treating], phủ [coating], mạ [plating].

- Microfabrication và Nanofabrication: các công nghệ có khả năng sản xuất các chi tiết có kích thước ở mức vi mô ( một phần triệu mét) và nano (một phần tỷ mét) để chế tạo các hệ thống vi cơ điện tử [microelectromechanical system] (MEMS) và các hệ thống nano cơ điện tử [nanoelectromechanical system] (NEMS); thường bao gồm các quy trình như in thạch bản [lithography], gia công vi mô bề mặt và khối, khắc, LIGA, và nhiều quy trình đặc biệt khác nhau.

Lựa chọn quy trình. Việc lựa chọn các quy trình chế tạo cụ thể, hoặc thường xuyên hơn là trình tự các quy trình phụ thuộc vào dạng hình học của các chi tiết được chế tạo, bao gồm dung sai kích thước và kết cấu bề mặt được yêu cầu, và nhiều yếu tố khác liên quan đến đặc tính vật liệu phôi và các đặc tính chế tạo của nó. Để nhấn mạnh các thách thức liên quan, hãy xem xét hai trường hợp dưới đây:

- Các vật liệu cứng và giòn không thể được định hình [shaping] hoặc tạo hình [forming] mà không có nguy cơ nứt gãy, trừ khi chúng được thực hiện ở nhiệt độ cao, khi mà các vật liệu này có thể được đúc, gia công, hoặc mài một cách dễ dàng.

- Các kim loại đã được xử lý ở nhiệt độ phòng trở nên khó có thể thành hình hơn trong suốt các công đoạn sau, trong thực tế, thường yêu cầu phải hoàn thiện chi tiết trước. Điều này là do các kim loại sẽ trở nên bền hơn, cứng hơn, khó uốn hơn so với trước khi ta xử lý chúng.

Đường đi của laser trong quá trình cắt này được máy vi tính kiểm soát, do đó giúp gia tăng tính linh hoạt của quá trình và khả năng tạo ra vô số hình dạng chính xác, có thể lặp lại và rất kinh tế. Tuy nhiên, do nhiệt độ cao liên quan đến việc sử dụng tia laser, bề mặt của sản phẩm sau khi cắt có những đặc tính rất khác biệt (như kết cấu bề mặt và sự đổi màu) so với các phương pháp sản xuất truyền thống. Sự khác biệt này có những tác động bất lợi đáng kể, không chỉ về mặt ngoại quan mà đặc biệt là trong các công đoạn tiếp theo và trong cả thời gian sử dụng sản phẩm. Hơn nữa, tính linh hoạt của cắt laser còn bị chống lại bởi thực tế rằng nó chậm hơn so với phương pháp dập truyền thống.